Détails du moule à paroi mince

Avec le progrès de l’ère sociale et la libération du travail humain, notre temps devient de plus en plus précieux. Le marché des plats à emporter se développe rapidement et la demande de boîtes de restauration rapide utilisées pour emporter augmente de façon exponentielle. Le marché des moules à parois minces a vu le jour.

Les produits à parois minces peuvent être vus partout dans la vie, tels que les boîtes d'emballage dans les restaurants, les gobelets d'eau jetables pour boire, les boîtes à bento d'amour de maman et diverses boîtes d'emballage exquises dans les supermarchés. Les produits à parois minces ont un si large éventail d'utilisations qu'il est inévitable d'être profondément curieux de leur production.

Vaisselle jetable

Selon la source des matières premières, le processus de production, les méthodes de dégradation et le niveau de recyclage, ils peuvent être divisés en trois catégories suivantes :

1. Biodégradation : tels que les produits en papier (y compris le moulage de pâte à papier, le revêtement de carton), le moulage de poudre comestible, le moulage de fibres végétales, etc. ;

2. Matériaux légers/biodégradables : type de plastique léger/biodégradable (non moussant), tel que le PP photobiodégradable ;

3. Matériaux faciles à recycler tels que le polypropylène (PP), le polystyrène à fort impact (HIPS), le polystyrène à orientation biaxiale (BOPS) et les produits composites en polypropylène chargés de minéraux inorganiques naturels.

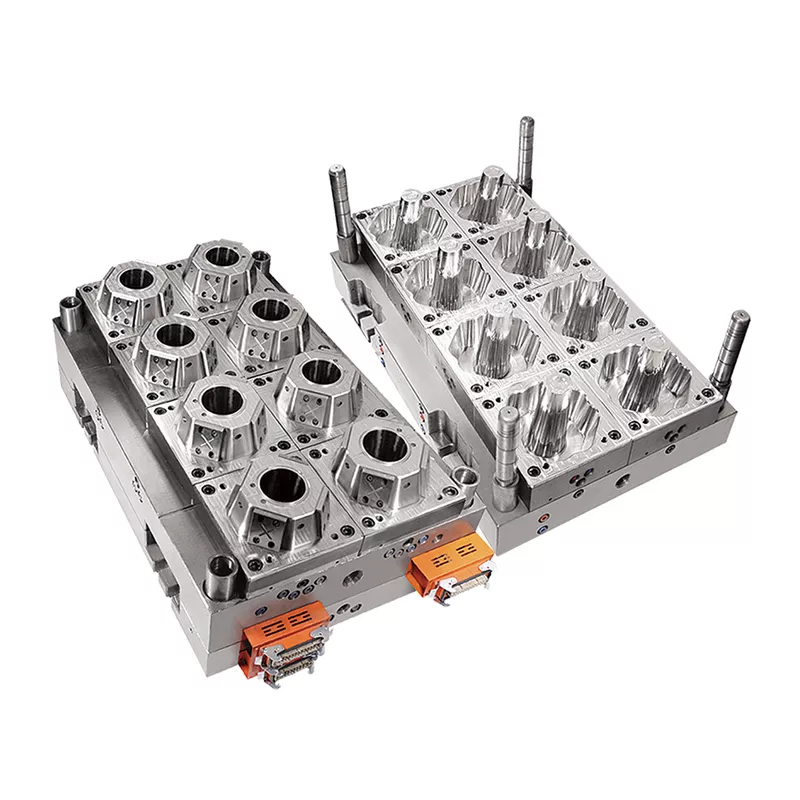

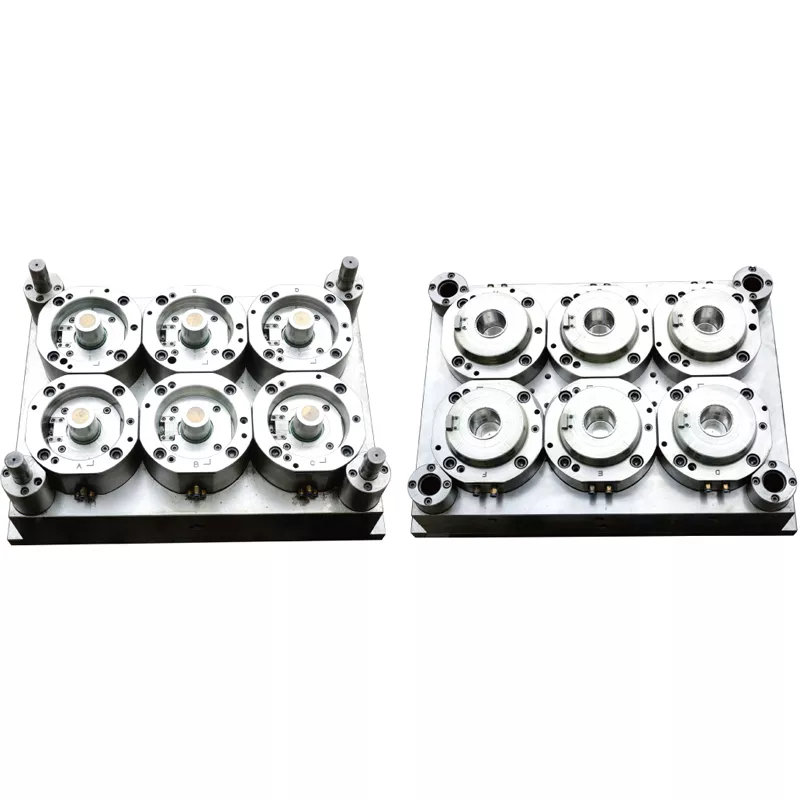

Matériaux de moule :

1. Les matériaux vierges de moule sont 2316 et 638 pour empêcher les moules et les trous d'eau de rouiller ;

2. Les moules avant et arrière sont fabriqués à partir de matériaux en acier traités thermiquement tels que 2344, S136, DC53, GS767, etc., et traités selon HRC48-52 pour prolonger la durée de vie du moule et prévenir la rouille ;

3. Certains inserts dans les moules avant et arrière, tels que les inserts à bouche chaude utilisant S136 ou 083 et le traitement thermique, les inserts inférieurs de coupelle de moule avant utilisant S136, 083, 2344, etc. et le traitement thermique, les inserts supérieurs bas de coupelle arrière sont proches à la chaleur immédiatement La température à la bouche est élevée et la dissipation thermique n'est pas idéale, c'est pourquoi du cuivre-béryllium est utilisé.

4. Étant donné que les moules avant et arrière sont constitués de colombium indépendant, le manchon de guidage sur l'ébauche du moule doit être soutenu avec 2510 et trempé à HRC48-52.

5. Tous les poteaux de guidage et manchons de guidage utilisent HASCO.

6. La buse chaude du moule adopte HUSKY et l'ensemble de la buse chaude doit être notifié au fabricant à l'avance afin que le fabricant puisse organiser une installation professionnelle.

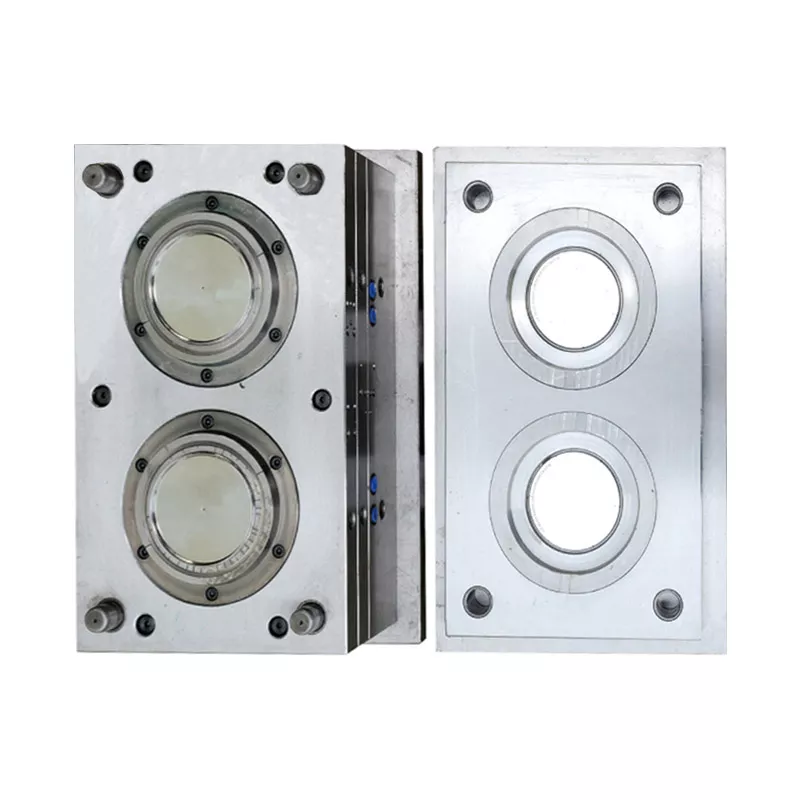

Conception de moules:

1. Lorsque le moule de conception est ouvert, le moule avant doit d'abord ressortir de 0,05 à 0,1 mm pour faciliter le soufflage et éviter que le produit ne colle au moule avant ;

2. La surface de contact de l'insert et de l'insert, de l'insert et de la collum doit être meulée avec la rainure d'échappement, et la profondeur est spécifiée comme étant de 0,015 mm ;

3. Le transport par eau de l'ensemble des moules doit être raisonnable et suffisant, avec le principe du plus grand nombre possible, et chaque insert doit également être transporté de manière adéquate ;

4. Selon la structure du produit, les caractéristiques des matières premières et le nombre de bières, choisissez des matériaux de moule raisonnables.

Technologie de traitement:

1. Tous les columbium et pièces à traiter thermiquement doivent être ébauchés et la surépaisseur d'usinage est généralement comprise entre 0,25 et 0,5 mm d'un côté ;

2. La pièce après traitement thermique est livrée à la meuleuse avec le dessin, et la forme et l'angle droit de la pièce sont déterminés par la meuleuse. Broyez-en quelques-uns. Quant au point où il n'est pas difficile de traiter le plan en caoutchouc, réservez 0,15 mm pour économiser le meulage ;

3. Une fois la pièce terminée par la meuleuse, elle doit d'abord être auto-inspectée, puis remise au contrôle qualité du moule pour inspection, puis envoyée au tour CNC pour traitement après OK.

Quelles sont les exigences relatives aux machines d'injection et aux moules pour le moulage par injection à parois minces ?

1.Machine d'injection

Des machines d’injection standard peuvent être utilisées pour produire divers produits à parois minces. À l'heure actuelle, les performances de la nouvelle machine à injection dépassent largement celles d'il y a 10 ans. Les progrès réalisés dans les matériaux, la technologie des portes et la conception ont encore accru les performances des machines d'injection standard pour le remplissage de pièces à parois minces. Cependant, en raison de la réduction continue de l’épaisseur des parois, une machine d’injection plus spécialisée offrant des performances à grande vitesse et haute pression est nécessaire.

Des machines à injection entièrement électriques et des machines à injection électriques/hydrauliques offrant des performances à grande vitesse et haute pression ont également été introduites. Afin de résister à la haute pression de la nouvelle machine d'injection, la valeur minimale de la force de verrouillage doit être de 5 à 7 tonnes/pouce (surface projetée).

De plus, lorsque l’épaisseur de la paroi diminue et que la pression d’injection augmente, un grand gabarit permet de réduire la flexion. Le rapport entre la tige de traction de la machine d'injection utilisée pour les produits à paroi mince et l'épaisseur du gabarit est de 2 : 1 ou moins. Lors de la production de produits à parois minces, le contrôle en boucle fermée de la vitesse de moulage par injection, de la pression et d'autres paramètres de traitement permet de contrôler le remplissage du moule et le maintien de la pression sous haute pression et haute vitesse.

2.moule

La vitesse est l’un des facteurs clés du succès du moulage par injection à parois minces. Un remplissage rapide du moule et une pression élevée peuvent injecter des matériaux thermoplastiques fondus dans la cavité du moule à grande vitesse, empêchant ainsi la solidification à froid de la porte. Si une pièce standard termine le remplissage du moule en deux secondes, la réduction de l'épaisseur du moule de 25 % peut potentiellement réduire le temps de remplissage du moule de 50 %, soit exactement une seconde.

L’un des avantages du moulage par injection à paroi mince est que lorsque l’épaisseur est réduite, moins de matériaux doivent être refroidis. À mesure que l'épaisseur diminue, le cycle de formage peut être raccourci de moitié. Le réglage raisonnable du dispositif de transport de matière fondue garantit que les canaux chauds et les canaux n'empêchent pas le raccourcissement du cycle de formage. L'utilisation de canaux chauds et de revêtements de canaux permet de minimiser le cycle de moulage. De plus, le matériau utilisé pour le moule doit également être pris en compte.

L'acier P20 est largement utilisé dans le moulage de produits traditionnels, mais en raison de la pression plus élevée du moulage par injection à paroi mince, le moule doit être très robuste. Le H-13 et d'autres aciers durs ajoutent des facteurs de sécurité supplémentaires aux moules à paroi mince. Cependant, le coût d’un moule robuste peut être de 30 à 40 % plus élevé que celui d’un moule standard. Mais l’augmentation des coûts est généralement compensée par une amélioration des performances de production.

Nos points techniques pour les moules à parois fines :

1. Système spécialement conçu pour les moules d’injection à paroi mince

2. Système de refroidissement spécialement conçu pour les moules à parois fines

3. Processus d'usinage de haute précision

4. Sélectionnez les matériaux en acier pour chaque partie du moule

5. Système d'échappement spécialement conçu pour les moules à paroi mince

6. Système de moulage par injection à grande vitesse

Envoyer une demande maintenant